木型

製品の形を創るためには、必ず「型」が必要となります。鋳鋼品製造では一般的に加工が容易で取扱いが便利な木型(鋳型を製作するに必要な模型)を使用します。

弊社では、木型製作スタッフによって、主に木材と発砲スチロールを使って製作しています。

製品の形を創るためには、必ず「型」が必要となります。鋳鋼品製造では一般的に加工が容易で取扱いが便利な木型(鋳型を製作するに必要な模型)を使用します。

弊社では、木型製作スタッフによって、主に木材と発砲スチロールを使って製作しています。

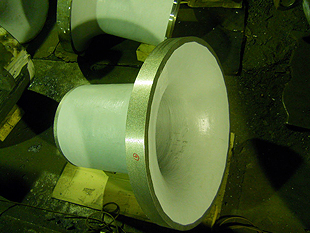

製品の鋳型を作ることいい、弊社では、砂を固めて鋳型を造る方法を取っています。

この方法は、製品模型の周りを鋳物砂で固め、模型を取り出した後の空洞を鋳型とするもので、鋳物砂の固め方がポイントとなります。

造型作業では、鋳型としての機能を満足する形状、つまり主型(製品の外形)、中子、幅木、抜け勾配、伸び尺等を総合的に考えた形にする必要があり、鋳造技術の根幹となる工程です。

鉱石その他の原料から有用な金属を採取・精錬・加工して、種々の目的に応じた実用可能な金属材料・合金を製造することをいいます。

弊社では、熟練した技術者によって、大型電気炉で鋼材スクラップを溶融させ、製品毎に定められた成分割合に調合した上で、造型工程にて作製された鋳型に溶鋼を流し込むといった一連の作業を行っています。

鋳鋼品には押湯と呼ばれる付属物が取付けられ、その大きさや形状は製品により様々です。

その押湯をガス切断により取り除く作業を押湯切断といいます。

又、熱処理は、押湯切断後の製品自体の組織を均一な組織に変えて必要な諸性質を確保するとともに、鋳造応力を除去するために必要であり、熱処理炉に製品を入れて温度と時間を管理し、加熱と冷却を行います。

その製品が所定の形状、寸法に収まっているかどうか、図面や仕様書・検査基準書に基づいて測定器を用い、一般寸法検査、罫書き検査、あるいは治具によって寸法・形状を測定する作業です。

弊社では、検査専任スタッフによって、慎重に検討された鋳造方案に基づき製造された製品が図面や仕様書通りの寸法形状になっているかどうかをチェックしています。

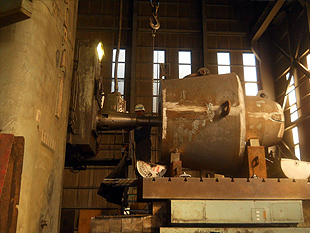

切削機械を用いて鋳鋼を所定の寸法・形状に整形する作業です。

弊社は大型製品を自社加工するため、大型切削機械を4基保有しており、熟練度が高い加工班スタッフにより、様々な加工ニーズに対応しています。

手作業にて、機械加工の行き届かない箇所の整形を行います。弊社では、押湯整形、板厚整形、グラインダ整形を行っています。

押湯切断面をアークエアガウジングで整形する作業をいいます。

機械加工での整形が困難な箇所をガス切断やアークエアガウジングで整形する作業をいいます。

電動又はエアー駆動の手持ちグラインダで砥石を鋳鋼に押しつけて表面を研磨する作業です。

鋳鋼品では、一般的に熱処理が施されたのち、形状及び寸法検査とともに、製品内・外部に生ずる欠陥の有無を確認するため検査が行われますが、これを非破壊検査といいます。

弊社では、熟練した技術者が、内部欠陥検査には超音波探傷検査、外部欠陥検査には肉眼検査、磁粉探傷検査、浸透探傷検査などを行っています。

鋳鋼品に要求される機械的性質が仕様や規格を満足しているかどうかをみる試験で、弊社では引張試験、曲げ試験、衝撃試験などを行っています。

機械試験の供試材、試験片、試験機及び試験方法はJIS又は各船級協会の規定に沿って行っています。

船級協会とは、船舶と水運に関連する設備の環境を保ち、船海の安全を促進する仕事をしている船舶鑑定人やその関連する方々によって構成される組織です。

製品出荷前に実施します。一時的防錆を目的としたショッププライマーを行う他、仕様書等の指定に従い実施します。

運送会社に依頼し、陸送及び海上輸送を実施しています。出荷先はほぼ100%が県外向けとなっています。